1. नायलॉन PA66 का सुखाना

वैक्यूम सुखाने:तापमान ℃ 95-105 समय 6-8 घंटे

गर्म हवा से सुखाना:तापमान ℃ 90-100 समय लगभग 4 घंटे।

क्रिस्टलीयता:पारदर्शी नायलॉन को छोड़कर, अधिकांश नायलॉन उच्च क्रिस्टलीयता वाले क्रिस्टलीय बहुलक होते हैं। उत्पादों की तन्य शक्ति, घिसाव प्रतिरोध, कठोरता, चिकनाई और अन्य गुणों में सुधार होता है, और तापीय प्रसार गुणांक और जल अवशोषण में कमी आती है, लेकिन यह पारदर्शिता और प्रभाव प्रतिरोध के लिए अनुकूल नहीं है। मोल्ड तापमान का क्रिस्टलीकरण पर बहुत प्रभाव पड़ता है। मोल्ड तापमान जितना अधिक होगा, क्रिस्टलीयता उतनी ही अधिक होगी। मोल्ड तापमान जितना कम होगा, क्रिस्टलीयता उतनी ही कम होगी।

सिकुड़न:अन्य क्रिस्टलीय प्लास्टिक की तरह, नायलॉन रेज़िन में भी सिकुड़न की समस्या बहुत ज़्यादा होती है। आमतौर पर, नायलॉन का सिकुड़न क्रिस्टलीकरण से सबसे ज़्यादा जुड़ा होता है। जब उत्पाद में क्रिस्टलीयता की मात्रा ज़्यादा होती है, तो उत्पाद का सिकुड़न भी बढ़ जाता है। मोल्डिंग प्रक्रिया के दौरान मोल्ड का तापमान कम करने, इंजेक्शन का दबाव बढ़ाने और सामग्री का तापमान कम करने से सिकुड़न कम हो जाती है, लेकिन उत्पाद का आंतरिक तनाव बढ़ जाता है और उसका विकृत होना आसान हो जाता है। PA66 का सिकुड़न 1.5-2% होता है।

मोल्डिंग उपकरण: नायलॉन मोल्डिंग करते समय, "नोजल की कास्टिंग घटना" को रोकने पर ध्यान दें, इसलिए स्व-लॉकिंग नोजल आमतौर पर नायलॉन सामग्री के प्रसंस्करण के लिए उपयोग किया जाता है।

2. उत्पाद और साँचे

- 1. उत्पाद की दीवार की मोटाई: नायलॉन का प्रवाह लंबाई अनुपात 150-200 के बीच होता है। नायलॉन उत्पादों की दीवार की मोटाई 0.8 मिमी से कम नहीं होती है और आमतौर पर 1-3.2 मिमी के बीच चुनी जाती है। इसके अलावा, उत्पाद का संकोचन उत्पाद की दीवार की मोटाई से संबंधित होता है। दीवार की मोटाई जितनी अधिक होगी, संकोचन उतना ही अधिक होगा।

- 2. निकास नायलॉन राल का अतिप्रवाह मूल्य लगभग 0.03 मिमी है, इसलिए निकास छेद नाली को 0.025 से नीचे नियंत्रित किया जाना चाहिए।

- 3. साँचे का तापमान: पतली दीवारों वाले साँचों, जिन्हें ढालना मुश्किल होता है या जिन्हें उच्च क्रिस्टलीयता की आवश्यकता होती है, को गर्म करके नियंत्रित किया जाता है। यदि उत्पाद को एक निश्चित स्तर के लचीलेपन की आवश्यकता होती है, तो तापमान को नियंत्रित करने के लिए आमतौर पर ठंडे पानी का उपयोग किया जाता है।

3. नायलॉन मोल्डिंग प्रक्रिया

बैरल तापमान

चूँकि नायलॉन एक क्रिस्टलीय बहुलक है, इसलिए इसका गलनांक महत्वपूर्ण होता है। इंजेक्शन मोल्डिंग के दौरान नायलॉन रेज़िन के लिए चुना गया बैरल तापमान रेज़िन के प्रदर्शन, उपकरण और उत्पाद के आकार से संबंधित होता है। नायलॉन 66 का तापमान 260°C होता है। नायलॉन की कम तापीय स्थिरता के कारण, सामग्री के रंग उड़ने और पीले पड़ने से बचने के लिए इसे लंबे समय तक उच्च तापमान पर बैरल में रखना उपयुक्त नहीं है। साथ ही, नायलॉन की अच्छी तरलता के कारण, तापमान अपने गलनांक से अधिक होने पर यह तेज़ी से बहता है।

इंजेक्शन दबाव

नायलॉन पिघल की श्यानता कम होती है और तरलता अच्छी होती है, लेकिन संघनन की गति तेज़ होती है। जटिल आकार और पतली दीवारों वाले उत्पादों पर अपर्याप्तता की समस्याएँ होना आसान है, इसलिए उच्च इंजेक्शन दबाव की भी आवश्यकता होती है।

आमतौर पर, यदि दबाव बहुत अधिक है, तो उत्पाद में अतिप्रवाह की समस्या होगी; यदि दबाव बहुत कम है, तो उत्पाद में तरंग, बुलबुले, स्पष्ट सिंटरिंग के निशान या अपर्याप्त उत्पाद जैसे दोष होंगे। अधिकांश नायलॉन किस्मों का इंजेक्शन दबाव 120MPA से अधिक नहीं होता है। आमतौर पर, यह अधिकांश उत्पादों की आवश्यकताओं को पूरा करने के लिए 60-100MPA की सीमा के भीतर चुना जाता है। जब तक उत्पाद में बुलबुले और डेंट जैसे दोष नहीं होते हैं, तब तक उत्पाद के आंतरिक तनाव को बढ़ाने से बचने के लिए आमतौर पर उच्च होल्डिंग दबाव का उपयोग करना वांछनीय नहीं होता है। इंजेक्शन की गति नायलॉन के लिए, इंजेक्शन की गति तेज होती है, जो बहुत तेज शीतलन गति के कारण तरंगों और अपर्याप्त मोल्ड भरने को रोक सकती है।

मोल्ड तापमान

मोल्ड तापमान का क्रिस्टलीयता और मोल्डिंग संकोचन पर एक निश्चित प्रभाव पड़ता है। उच्च मोल्ड तापमान में उच्च क्रिस्टलीयता, बेहतर पहनने के प्रतिरोध, कठोरता, प्रत्यास्थता मापांक, कम जल अवशोषण और उत्पाद की मोल्डिंग संकोचन क्षमता में वृद्धि होती है; कम मोल्ड तापमान में कम क्रिस्टलीयता, अच्छी कठोरता और उच्च बढ़ाव होता है।

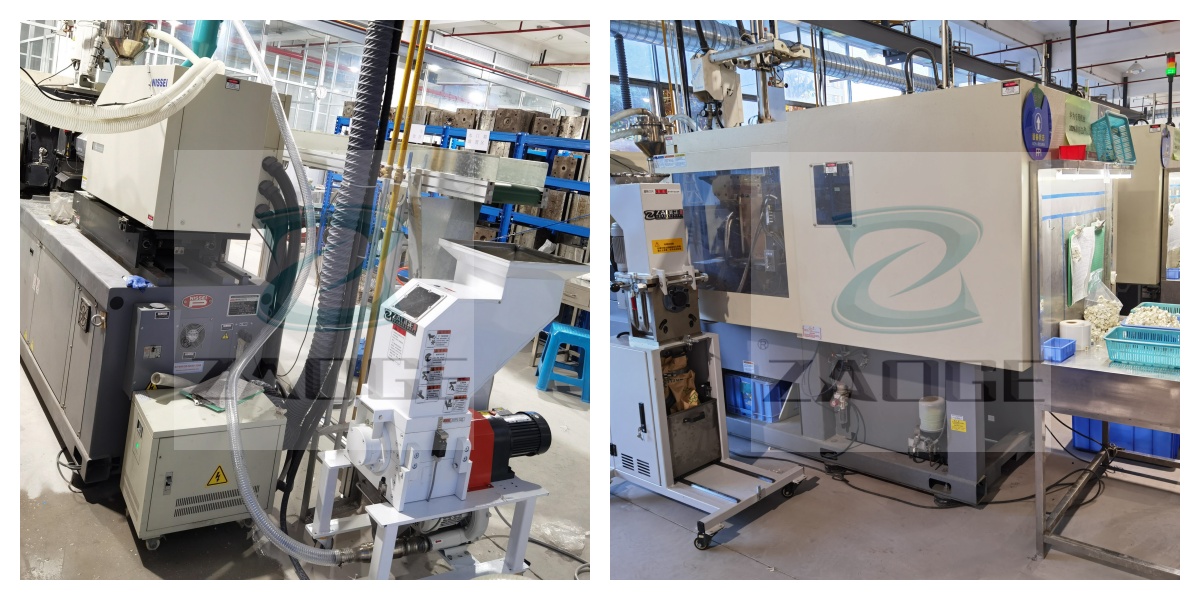

इंजेक्शन मोल्डिंग कार्यशालाएं प्रतिदिन स्प्रू और रनर का उत्पादन करती हैं, तो हम इंजेक्शन मोल्डिंग मशीनों द्वारा उत्पादित स्प्रू और रनर को सरलतापूर्वक और प्रभावी ढंग से कैसे पुनःचक्रित कर सकते हैं?

इसे छोड़ दो करने के लिएZAOGE पर्यावरण संरक्षण और सामग्री-बचत सहायक उपकरण (प्लास्टिक कोल्हू)इंजेक्शन मोल्डिंग मशीनों के लिए.

यह एक वास्तविक समय गर्म पिसाई और पुनर्चक्रित प्रणाली है, जिसे विशेष रूप से उच्च तापमान स्क्रैप स्प्रू और रनर्स को कुचलने के लिए डिज़ाइन किया गया है।

साफ और सूखे कुचल कणों को तुरंत उत्पादन लाइन में वापस लाया जाता है ताकि इंजेक्शन मोल्डेड पार्ट्स उत्पादों का तुरंत उत्पादन किया जा सके।

स्वच्छ और सूखे कुचल कणों को निम्नीकरण के बजाय उपयोग के लिए उच्च गुणवत्ता वाले कच्चे माल में परिवर्तित किया जाता है।

इससे कच्चे माल और धन की बचत होती है तथा बेहतर मूल्य नियंत्रण संभव होता है।

स्क्रीन रहित धीमी गति वाला गनुलेटर

पोस्ट करने का समय: जुलाई-24-2024